فلش بک ارستور چیست و چرا باید استفاده شود؟

- vivangas

- Uncategorized

فلش بک (Flash Back)، چیست و چرا ایجاد می شود؟

فلشبک (Flashback) در جوشکاری، به معنای بازگشت شعله یا گاز قابل اشتعال به داخل شلنگ یا منبع گاز است که میتواند بسیار خطرناک باشد.

این پدیده معمولاً به دلیل اختلال در جریان گاز، مشکلات فنی در تجهیزات یا عدم استفاده از ابزار ایمنی مناسب رخ میدهد.

فلشبک، میتواند منجر به انفجار یا آسیبهای جدی شود، به همین دلیل مدیریت و پیشگیری از آن در فرآیندهای جوشکاری و برشکاری گازی بسیار مهم است.

دلایل وقوع فلشبک :

- تنظیم نامناسب فشار گاز: فشار گاز سوخت یا اکسیژن بیش از حد یا کمتر از مقدار مورد نیاز تنظیم شده است.

- مسدود شدن نازل یا شیلنگ: تجمع دوده یا ذرات در نازل یا شیلنگ باعث ایجاد اختلال در جریان گاز میشود.

- بازگشت شعله: زمانی که شعله به دلیل کمبود گاز یا اختلال جریان، به داخل شیلنگ کشیده میشود.

- استفاده از تجهیزات غیر استاندارد یا قدیمی: خرابی در رگولاتور، شیلنگ یا سایر ابزارها.

- عدم استفاده از شیرهای ایمنی (Flashback Arrestor): نبود تجهیزات ایمنی مناسب برای جلوگیری از بازگشت شعله.

نکات ایمنی برای جلوگیری از فلشبک:

- همیشه از فلشبک ارستور مناسب و باکیفیت استفاده کنید.

- فشار گازها را بهدرستی تنظیم و کنترل کنید.

- شیلنگها و نازلها را بهصورت منظم تمیز کنید.

- از تجهیزات استاندارد و تاییدشده استفاده کنید.

- آموزشهای ایمنی جوشکاری را به کارکنان ارائه دهید.

فلشبک ارستور (Flashback Arrestor) چیست و چه کاربردی دارد؟

فلشبک ارستور (Flashback Arrestor)، یکی از مهمترین تجهیزات ایمنی در فرآیندهای جوشکاری و برشکاری گازی است که به جلوگیری از بازگشت شعله و گازهای قابل اشتعال به منبع اصلی کمک میکند.

مزایای استفاده از فلشبک ارستور:

- جلوگیری از آسیب به تجهیزات و منابع گاز.

- کاهش خطرات جانی و مالی.

- افزایش ایمنی در محیطهای صنعتی.

- افزایش عمر مفید تجهیزات جوشکاری.

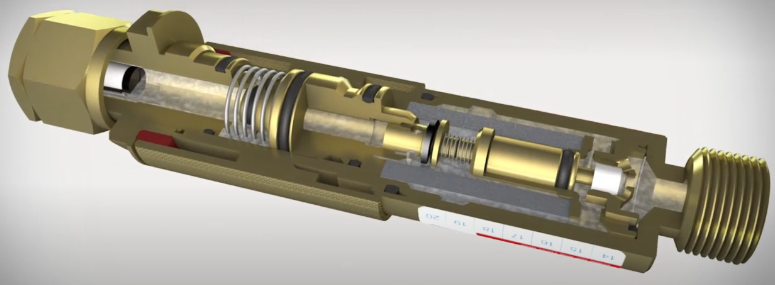

فلش بک ارستور، معمولاً شامل یک یا چند المنت است:

- شیر یکطرفه: جریان گاز را فقط در یک جهت ممکن میسازد.

- فیلتر شعلهگیر: شعله را متوقف کرده و از انتشار آن جلوگیری میکند.

- حسگر فشار: تغییرات فشار را شناسایی کرده و مسیر گاز را در صورت بروز مشکل مسدود میکند.

مثال ساده برای درک نحوه عملکرد فلش بک ارستور :

تصور کنید گاز از یک شیر به یک لوله جریان دارد.

- شعلهگیر: مانند یک فیلتر است که از عبور جرقه یا شعله جلوگیری میکند.

- شیر یکطرفه: مانند دریچهای است که فقط به گاز اجازه میدهد در یک جهت جریان پیدا کند.

- قطعکننده حرارتی: مانند یک سد است که در صورت داغ شدن گاز، مسیر را کاملاً میبندد.

انواع فلش بک ارستور

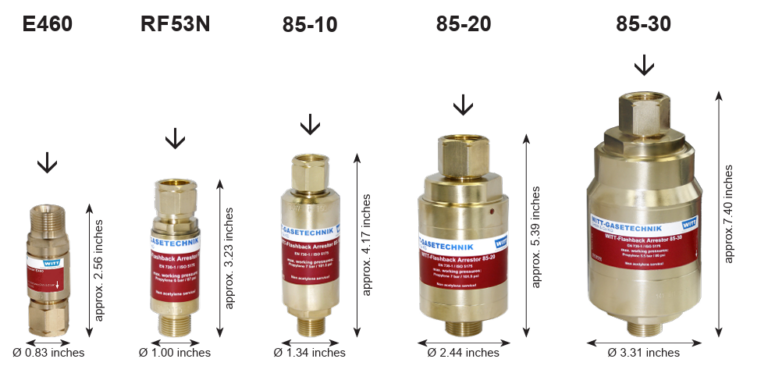

انواع مختلفی از فلشبک ارستورها وجود دارد که بر اساس کاربرد، طراحی و محل نصب دستهبندی میشوند.

1- انواع فلش بک ارستور بر اساس محل نصب

الف) فلشبک ارستور شیلنگی (Hose End Flashback Arrestor)

- محل نصب: روی شیلنگهای گاز (نزدیک به تورچ جوشکاری یا برشکاری).

- ویژگیها: کوچک و سبک؛ بهراحتی در مسیر شیلنگ نصب میشود.

- کاربرد: مناسب برای جلوگیری از بازگشت شعله به داخل شیلنگ.

ب) فلشبک ارستور رگولاتوری (Regulator End Flashback Arrestor)

- محل نصب: روی خروجی رگولاتور گاز (نزدیک به سیلندر یا منبع گاز).

- ویژگیها: برای محافظت از منبع گاز و تجهیزات متصل به آن طراحی شده است.

- کاربرد: مناسب برای اطمینان از ایمنی منبع گاز.

2- انواع فلش بک ارستور بر اساس گاز مورد استفاده

الف) فلشبک ارستور برای گاز اکسیژن

برای جلوگیری از احتراق در مسیر گاز اکسیژن و معمولاً دارای مقاومت بالا در برابر فشار و دما است.

ب) فلشبک ارستور برای گازهای سوختی (مانند استیلن، پروپان یا متان)

برای جلوگیری از بازگشت شعله و انفجار ناشی از گازهای سوختی طراحی شده است. در برابر تجمع کربن و رسوبات ناشی از گازهای سوختی مقاوم است.

ج) فلشبک ارستور چندمنظوره (Universal Flashback Arrestor)

قابل استفاده برای گازهای مختلف (سوختی و اکسیژن) در یک سیستم واحد که برای کاربردهای عمومی مناسب است.

3- انواع فلش بک ارستور بر اساس نوع مکانیسم داخلی

الف) فلشبک ارستور با فیلتر شعلهگیر (Flame Arresting Element)

دارای فیلتر داخلی که شعله را متوقف کرده و مانع عبور آن به مسیر بعدی میشود.یکی از رایجترین انواع.

ب) فلشبک ارستور با شیر یکطرفه (Non-Return Valve)

جریان گاز را در یک جهت تنظیم کرده و از بازگشت گاز یا شعله جلوگیری میکند (عملکرد ساده و مطمئن).

ج) فلشبک ارستور با قطعکننده حرارتی (Thermal Cut-Off Valve)

در دمای بالا مسیر گاز را مسدود میکند و مناسب برای حفاظت بیشتر در شرایط بحرانی.

4- انواع فلش بک ارستور بر اساس کاربرد صنعتی

الف) فلشبک ارستور برای جوشکاری دستی

- طراحی سبک و قابلحمل برای استفاده در فرآیندهای جوشکاری یا برشکاری کوچک.

ب) فلشبک ارستور صنعتی (Heavy Duty Flashback Arrestor)

- برای کاربردهای صنعتی سنگین طراحی شده است.

- مقاوم در برابر فشارهای بالا و شرایط سخت محیطی.

ج) فلشبک ارستور برای سیستمهای اتوماتیک

- مناسب برای تجهیزات و ماشینآلات جوشکاری و برشکاری خودکار.

- قابل اتصال به سیستمهای پیشرفته.

نکات مهم در انتخاب فلشبک ارستور

- انتخاب مناسب بر اساس نوع گاز: حتماً فلشبک ارستور مناسب برای گاز مورد استفاده (اکسیژن یا سوختی) انتخاب کنید.

- فشار کاری: اطمینان حاصل کنید که فلشبک ارستور برای محدوده فشار کاری شما مناسب است.

- فشار کاری: اطمینان حاصل کنید که فلشبک ارستور برای محدوده فشار کاری شما مناسب است.

- محل نصب: تعیین کنید که ارستور باید روی شیلنگ یا رگولاتور نصب شود.

- نصب صحیح: فلشبک ارستور باید در محل مناسب (شیلنگ یا رگولاتور) نصب شود.

- استفاده از محصولات استاندارد: از برندهای معتبر و محصولاتی که دارای استانداردهای ایمنی بین المللی مانند ISO 5175 یا EN 730 هستند، استفاده کنید.

- بررسی دورهای: فلشبک ارستور باید بهطور منظم از نظر عملکرد و سلامت فیزیکی بررسی شود.

- استفاده از محصولات استاندارد: حتماً از فلشبک ارستورهایی با استانداردهای ایمنی بینالمللی استفاده کنید.

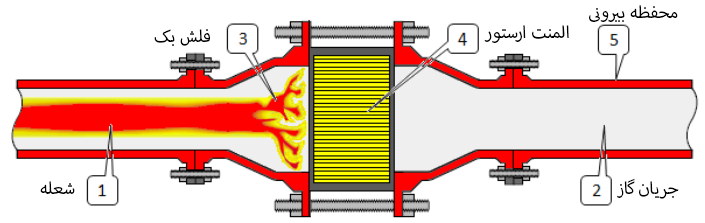

فلش بک ارستور چگونه کار میکند؟

فلشبک ارستور (Flashback Arrestor)، با استفاده از چندین مکانیزم ایمنی طراحی شده است تا از بازگشت شعله و گاز در سیستمهای گازی مانند جوشکاری و برشکاری جلوگیری کند. این قطعه با متوقف کردن شعله و گاز در مسیر جریان، از بروز حوادثی مانند انفجار یا آتشسوزی محافظت میکند.

مکانیسم و نحوه عملکرد فلشبک ارستور به زبان ساده:

1. جلوگیری از بازگشت شعله (Flame Arresting)

- داخل فلشبک ارستور یک فیلتر شعلهگیر (معمولاً از جنس فلز با مش بسیار ریز) وجود دارد.

- زمانی که شعله وارد ارستور میشود، فیلتر شعله را متوقف میکند.

- این فیلتر باعث کاهش دمای شعله به زیر دمای احتراق گاز میشود، در نتیجه شعله خاموش شده و نمیتواند به بخشهای دیگر سیستم گسترش پیدا کند.

2. جلوگیری از بازگشت گاز (Non-Return Valve)

- فلشبک ارستور مجهز به شیر یکطرفه (Non-Return Valve) است.

- این شیر تنها اجازه میدهد که گاز در یک جهت جریان پیدا کند (از منبع گاز به سمت تورچ).

- اگر جریان گاز بخواهد به سمت منبع بازگردد (به دلیل فلشبک یا تغییر فشار)، این شیر فوراً بسته میشود و مانع بازگشت گاز میشود.

3. قطع جریان در دمای بالا (Thermal Cut-Off Valve)

-

- در شرایطی که دمای سیستم به دلیل بازگشت شعله بالا میرود، فلشبک ارستور به کمک مکانیزم حرارتی عمل میکند.

- این مکانیزم شامل یک عنصر حساس به دما است که در دماهای بالا (معمولاً 90 تا 100 درجه سانتیگراد) مسیر گاز را بهطور کامل مسدود میکند.

- با این کار، از انتقال گاز به بخشهای دیگر سیستم جلوگیری شده و خطر انفجار یا گسترش آتش کاهش مییابد.

4. کنترل فشار اضافی (Pressure Regulation)

-

- برخی فلشبک ارستورها قابلیت تنظیم یا محدود کردن فشار گاز را دارند.

- اگر به دلیل فلشبک فشار گاز بهطور ناگهانی افزایش یابد، ارستور مسیر گاز را محدود یا مسدود میکند تا از آسیب به سیستم جلوگیری کند.

ترتیب عملکرد فلشبک ارستور در مواجهه با فلشبک

-

ایجاد شعله یا بازگشت گاز: به دلیل خرابی، افت فشار یا اشتباه اپراتور، شعله یا گاز به سمت منبع بازمیگردد.

-

عملکرد فیلتر شعلهگیر: شعله به فیلتر شعلهگیر برخورد میکند و خاموش میشود.

-

بسته شدن شیر یکطرفه: جریان گاز معکوس شناسایی شده و شیر یکطرفه بسته میشود تا گاز به منبع بازنگردد.

-

فعال شدن قطعکننده حرارتی: در صورت افزایش دما، قطعکننده حرارتی مسیر گاز را مسدود میکند.

ویژگی های فلش بک ارستور استاندارد

فلشبک ارستور استاندارد ویژگیهایی دارد که باید حتماً رعایت شوند تا بتوانند بهطور مؤثر از بازگشت شعله و گازهای قابل اشتعال به داخل تجهیزات جوشکاری یا برشکاری جلوگیری کنند.

این ویژگیها شامل موارد ایمنی، عملکردی و ساختاری هستند که برای تضمین حفاظت و کارایی تجهیزات ضروری میباشند.

در ادامه به بررسی ویژگیهای کلیدی فلشبک ارستور استاندارد میپردازیم:

1. امنیت بالا

- جلوگیری از بازگشت شعله: فلشبک ارستور باید قادر به جلوگیری از بازگشت شعله به داخل شیلنگها، رگولاتورها یا منابع گاز باشد.

- مقاومت در برابر فشار و حرارت: باید توانایی تحمل فشار گازهای مختلف (اکسیژن و سوختی) و دمای بالا ناشی از شعله و گازهای احتراق را داشته باشد.

2. استفاده از مواد مقاوم

- ساختهشده از مواد ضدآتش: فلشبک ارستور باید از مواد مقاوم در برابر شعله، دما و خوردگی ساخته شود، مانند فولاد ضد زنگ یا آلیاژهای مقاوم.

- فیلتر شعلهگیر: باید دارای فیلترهای خاصی باشد که بتواند شعله را متوقف کرده و از انتشار آن در سیستم جلوگیری کند.

3. عملکرد مطلوب در شرایط مختلف

- فعال شدن سریع: فلشبک ارستور باید بهسرعت واکنش نشان دهد و در صورت بروز بازگشت شعله، آن را متوقف کند.

- توانایی جلوگیری از فلشبکهای مکرر: برای جلوگیری از تکرار فلشبک، باید بهطور مداوم عملکرد مناسبی داشته باشد.

4. مکانیزم یکطرفه یا غیر برگشتی (Non-Return Valve)

- شیر یکطرفه: فلشبک ارستور استاندارد باید مجهز به شیر یکطرفه باشد که مانع از بازگشت گاز به مسیر اصلی (منبع گاز یا شیلنگ) میشود.

5. عملکرد در فشار بالا و نوسانات

- قابلیت تحمل فشار زیاد: فلشبک ارستور باید بتواند فشارهای مختلف ناشی از جوشکاری یا برشکاری با گازهای مختلف را تحمل کند.

- تثبیت فشار گاز: دستگاه باید قادر باشد که فشار گاز را بهدرستی تنظیم کرده و مانع از تغییرات فشار غیرمجاز شود.

6. آسانی در نصب و نگهداری

- نصب آسان: فلشبک ارستور باید بهراحتی قابل نصب بر روی شیلنگ یا رگولاتور باشد و بدون نیاز به ابزارهای پیچیده نصب شود.

- نگهداری و تمیزکاری آسان: باید قابلیت تمیزکاری و نگهداری سادهای داشته باشد تا طول عمر و کارایی آن افزایش یابد.

7. عملکرد در شرایط محیطی مختلف

- مقاوم در برابر شرایط محیطی: فلشبک ارستور باید در برابر گرد و غبار، رطوبت و تغییرات دما مقاوم باشد تا در شرایط مختلف کاری عملکرد خوبی داشته باشد.

8. استانداردهای ایمنی و تأییدیهها

- تأییدیههای بینالمللی: فلشبک ارستور باید مطابق با استانداردهای بینالمللی مانند ISO 5175 و EN 730 باشد که برای ایمنی تجهیزات جوشکاری و برشکاری طراحی شدهاند.

- گواهینامههای ایمنی: این تجهیزات باید گواهینامههای ایمنی مورد تأسیس مقامات دولتی و صنعتی را دارا باشند.

9. قابلیت استفاده در سیستمهای مختلف گاز

- مناسب برای گازهای اکسیژن و سوختی: فلشبک ارستور باید برای استفاده در سیستمهای گاز اکسیژن و سوختی طراحی شده باشد و بهطور همزمان در مسیر هر دو نوع گاز عملکرد مطلوبی داشته باشد.

10. حداکثر ظرفیت جریان گاز

- ظرفیت مناسب برای جریان گاز: ارستور باید ظرفیت لازم برای جریانهای گاز مختلف در سیستمهای جوشکاری یا برشکاری را داشته باشد تا عملکرد صحیحی در شرایط کاری مختلف ارائه دهد.

11. پیشگیری از آلودگی یا رسوب

- قابلیت پیشگیری از رسوب کربن یا آلودگی: در سیستمهای گاز سوختی، فلشبک ارستور باید ویژگیهایی داشته باشد که مانع از رسوب دوده یا کربن داخل فیلتر یا شیرهای آن شود.

12. نشانگر وضعیت

- شمارشگر وضعیت: برخی از فلشبک ارستورها دارای سیستم نشانگر وضعیت هستند که به اپراتور نشان میدهد آیا ارستور عملکرد صحیح دارد یا به تعمیر نیاز دارد.

جنس فلش بک ارستور از چیست ؟

جنس فلش بک ارستورها بدلیل حساسیت بالایی که دارند بسیار مهم است. بصورت کلی فلشبک ارستور (Flashback Arrestor) به دلیل نیاز به مقاومت در برابر فشار، حرارت، و شعله، از مواد مقاوم و باکیفیتی ساخته میشود.

ویژگی متریال های مورد استفاده از فلش بک ارستور :

- مقاومت در برابر حرارت: فلشبک ارستور باید دماهای بالا را تحمل کند، به همین دلیل از فلزات مقاوم در برابر حرارت استفاده میشود.

- مقاومت مکانیکی بالا در برابر فشار : برای جلوگیری از ترکخوردگی یا آسیب در فشارهای بالا.

- مقاومت در برابر خوردگی: گازهای صنعتی ممکن است خاصیت خورنده داشته باشند، بنابراین مواد مقاوم در برابر خوردگی انتخاب میشوند.

- ایمنی: تمامی مواد باید استانداردهای ایمنی برای جلوگیری از نشت گاز و کنترل شعله را داشته باشند.

جنس اجزای مختلف آن بر اساس وظایف و نیازهای عملکردی متفاوت است.

| قسمت | قسمت |

|---|---|

| بدنه فلشبک ارستور (Body) | برنج، استنلس استیل، آلومینیوم |

| فیلتر شعلهگیر (Flame Arrestor Filter) | استنلس استیل یا فلز مشبک |

| قطعکننده حرارتی (Thermal Cut-Off) | آلیاژهای بیسموت یا فلزات نقطهذوب پایین |

| واشرها و درزگیرها (Seals and Gaskets) | نیتریل، EPDM یا مواد کامپوزیتی |

| اتصالات (Fittings) | برنج یا استنلس استیل |

دو نکته بسیار مهم!

- تست عملکرد دوره ای فلش بک ارستورها : فلشبک ارستور باید بهطور دورهای تست شود تا از سلامت اجزای داخلی آن اطمینان حاصل شود.

- نصب صحیح فلش بک ارستورها : ارستور باید در مکان مناسب (روی شیلنگ یا رگولاتور) نصب شود تا عملکرد بهینه داشته باشد.

برای دریافت اطلاعات فنی و خرید فلش بک ارستورهای ویت آلمان

همراه : 09942104335

تفاوت فلشبک ارستور (Flashback Arrestor) با چک والو (Check Valve)

چک والو (Check Valve) و فلشبک ارستور (Flashback Arrestor) هر دو از تجهیزات ایمنی در سیستمهای گاز هستند، اما کاربردها، عملکرد و ساختار آنها کاملاً متفاوت است.

در ادامه به بررسی تفاوتهای کلیدی این دو ابزار میپردازیم:

1. تفاوت در کاربرد

چک والو (Check Valve):

- وظیفه اصلی آن جلوگیری از بازگشت جریان گاز یا مایع در یک سیستم است.

- استفاده در طیف گستردهای از صنایع: سیستمهای آبی، خطوط گازی، هیدرولیک و غیره.

- معمولاً برای کنترل جریان گاز یا مایع در خطوط انتقال استفاده میشود.

فلشبک ارستور (Flashback Arrestor):

- وظیفه اصلی آن جلوگیری از بازگشت شعله (فلشبک) در سیستمهای جوشکاری یا برشکاری گازی است.

- علاوه بر جلوگیری از بازگشت گاز، شعله را نیز متوقف میکند.

- بهطور خاص در سیستمهای گاز قابل اشتعال مانند استیلن، پروپان یا هیدروژن استفاده میشود.

2. تفاوت در عملکرد

چک والو:

- دارای شیر یکطرفه است که اجازه میدهد گاز یا مایع فقط در یک جهت حرکت کند.

- اگر جریان بخواهد به سمت مخالف حرکت کند، شیر بسته میشود و مانع بازگشت جریان میشود.

- صرفاً روی کنترل جهت جریان تمرکز دارد و نمیتواند شعله را متوقف کند.

فلشبک ارستور:

- ترکیبی از مکانیزمهای ایمنی شامل:

- شیر یکطرفه (Non-Return Valve): مانع بازگشت گاز میشود.

- فیلتر شعلهگیر (Flame Arrestor): شعله را خاموش میکند.

- قطعکننده حرارتی (Thermal Cut-Off): در دماهای بالا مسیر گاز را مسدود میکند.

- علاوه بر جلوگیری از بازگشت گاز، میتواند شعله و حرارت را نیز کنترل کند.

3- تفاوت در ساختار:

چک والو:

- ساختار سادهای دارد:

- بدنه: فلزی یا پلاستیکی.

- دیسک یا توپک داخلی: وظیفه مسدود کردن جریان معکوس را دارد.

- معمولاً فاقد اجزای پیچیده برای متوقف کردن شعله است.

فلشبک ارستور:

- ساختار پیچیدهتری دارد:

- شیر یکطرفه: مشابه چک والو.

- فیلتر شعلهگیر: از جنس فلز با مش بسیار ریز برای کاهش دمای شعله.

- قطعکننده حرارتی: مکانیزمی برای مسدود کردن جریان در دمای بالا.

- محفظه مقاوم در برابر فشار و حرارت.

4- تفاوت در کاربرد در صنایع

چک والو:

- در سیستمهای مختلف از جمله:

- انتقال آب و مایعات.

- سیستمهای هیدرولیکی و پنوماتیکی.

- خطوط گازی برای کنترل جریان گاز.

- بیشتر برای سیالات غیرقابل اشتعال و کاربردهای عمومی استفاده میشود.

فلشبک ارستور:

- بهطور خاص در صنایع گازی که خطر بازگشت شعله یا انفجار وجود دارد، از جمله:

- جوشکاری و برشکاری گازی.

- سیستمهای انتقال گازهای قابل اشتعال (مانند استیلن، پروپان، اکسیژن).

- محافظت از رگولاتورها، شیلنگها و منابع گاز.

تست عملکرد فلش بک ارستور

تست عملکرد فلشبک ارستور یکی از مراحل ضروری برای اطمینان از کارایی صحیح این تجهیزات ایمنی در جوشکاری و برشکاری است. این تستها بهمنظور اطمینان از اینکه فلشبک ارستور میتواند بهطور مؤثر از بازگشت شعله جلوگیری کرده و از بروز حوادث ایمنی جلوگیری کند، انجام میشوند.

برخی از روشهای رایج تست عملکرد فلشبک ارستور

1. تست فیزیکی

این روش بهمنظور بررسی صحت ساختار و عملکرد فیزیکی ارستور انجام میشود.

- بررسی ساختار و بدنه: ابتدا باید ساختار و بدنه فلشبک ارستور را از نظر ترکخوردگی، خوردگی یا آسیبهای فیزیکی بررسی کنید.

- بررسی اجزای داخلی: پس از باز کردن دستگاه، اجزای داخلی آن مانند شیر یکطرفه، فیلتر شعلهگیر و مکانیزمهای حرارتی باید بهدقت بررسی شوند.

2. تست عملکرد شیر یکطرفه (Non-Return Valve Test)

این تست برای اطمینان از عملکرد صحیح شیر یکطرفه فلشبک ارستور انجام میشود.

- روش تست: جریان گاز به سیستم اعمال میشود. سپس بررسی میشود که آیا گاز به سمت منبع یا شیلنگ باز میگردد یا نه. شیر یکطرفه باید مانع از بازگشت گاز بهطور کامل شود.

- نتیجه مطلوب: اگر شیر یکطرفه بهدرستی عمل کند، هیچ گازی به عقب باز نمیگردد.

3. تست عملکرد فیلتر شعلهگیر

این تست برای بررسی عملکرد فیلتر شعلهگیر ارستور انجام میشود.

- روش تست: شعلهای در مجاورت ورودی فلشبک ارستور ایجاد میشود تا بررسی شود که آیا فیلتر قادر است شعله را متوقف کرده و از ورود آن به سیستم جلوگیری کند.

- نتیجه مطلوب: فیلتر شعلهگیر باید شعله را در هنگام بازگشت شعله متوقف کرده و از گسترش آن جلوگیری کند.

4. تست عملکرد قطعکننده حرارتی (Thermal Cut-Off Test)

این تست بهمنظور ارزیابی عملکرد قطعکننده حرارتی در ارستور انجام میشود.

- روش تست: دمای سیستم بهطور مصنوعی افزایش داده میشود تا زمانی که دما به حدی برسد که قطعکننده حرارتی عمل کند و مسیر گاز را مسدود کند.

- نتیجه مطلوب: قطعکننده حرارتی باید در دمای مشخص عمل کرده و از انتقال گاز در دماهای بالا جلوگیری کند.

5. تست فشار (Pressure Test)

این تست برای اطمینان از اینکه ارستور در برابر فشار بالا مقاوم است و بهدرستی کار میکند، انجام میشود.

- روش تست: فشار گاز بهطور مصنوعی افزایش داده میشود (با استفاده از پمپ فشار) و ارستور بررسی میشود تا مطمئن شوید که در برابر فشار اضافی مقاوم است و هیچگونه نشتی یا خرابی در آن رخ نمیدهد.

- نتیجه مطلوب: ارستور باید در برابر فشارهای تعیینشده مقاوم باشد و هیچگونه نشتی نداشته باشد.

6. تست نشتی (Leak Test)

این تست برای اطمینان از اینکه هیچگونه نشتی گاز در اطراف فلشبک ارستور وجود ندارد، انجام میشود.

- روش تست: پس از نصب ارستور، از یک محلول صابونی برای بررسی نشت گاز در اطراف اتصالات و ارستور استفاده میشود. در صورت وجود هرگونه حباب، نشتی گاز شناسایی میشود.

- نتیجه مطلوب: هیچگونه نشتی نباید در اطراف ارستور وجود داشته باشد.

7. تست کاربرد واقعی (Real-World Testing)

در این روش، فلشبک ارستور در شرایط واقعی جوشکاری یا برشکاری مورد تست قرار میگیرد.

- روش تست: سیستم گاز بهطور معمول در شرایط جوشکاری فعال میشود و ارستور در حین انجام فرآیندهای جوشکاری یا برشکاری تحت فشار و دمای واقعی قرار میگیرد.

- نتیجه مطلوب: ارستور باید در هنگام وقوع فلشبک، شعله را متوقف کند و از بروز حوادث جلوگیری نماید.

8. تست طول عمر (Durability Test)

این تست برای ارزیابی دوام و عمر مفید فلشبک ارستور انجام میشود.

- روش تست: فلشبک ارستور بهمدت طولانی در شرایط مختلف کاری (با فشار و دمای متغیر) قرار داده میشود تا بررسی شود که آیا ارستور بعد از مدت زمان طولانی همچنان بهدرستی عمل میکند یا خیر.

- نتیجه مطلوب: ارستور باید در برابر استفاده مداوم و شرایط سخت مقاوم باشد و عملکرد خود را حفظ کند.

9. تست با استفاده از دستگاههای آزمایشگاهی

در برخی موارد، فلشبک ارستورها با استفاده از دستگاههای آزمایشگاهی مانند دستگاههای تست شعله، فشار و حرارت تست میشوند تا عملکرد دقیق و جزئیات آن مورد ارزیابی قرار گیرد.

استانداردهای بین المللی فلش بک ارستور

1. استاندارد EN 730 : استاندارد تجهیزات گازرسانی برای جوشکاری، برش و فرآیندهای مشابه.

- این استاندارد توسط اتحادیه اروپا تدوین شده است.

- شامل الزامات فنی برای طراحی و ساخت فلشبک ارستورها است.

- بخشهایی مانند:

- جلوگیری از بازگشت شعله.

- عملکرد شیر یکطرفه.

- مقاومت در برابر فشار.

- مقاومت در برابر حرارت.

- تستهای عملیاتی و عملکردی را تعریف میکند.

2. استاندارد ISO 5175 : استاندارد تجهیزات گاز برای جوشکاری و فرآیندهای مرتبط با دستگاههای ایمنی برای جلوگیری از بازگشت شعله.

- این استاندارد جهانی توسط سازمان بینالمللی استاندارد (ISO) تعریف شده است.

- فلشبک ارستورها باید شامل بخشهای زیر باشند:

- شیر یکطرفه: جلوگیری از جریان گاز در جهت معکوس.

- فیلتر شعلهگیر: توقف شعله در صورت بازگشت.

- قطعکننده حرارتی: قطع گاز در دماهای بالا.

- شامل روشهای تست عملکرد، دوام، و ایمنی است.

3. استاندارد DIN EN ISO 5175 : استاندارد دستگاههای ایمنی – قسمت 1: تجهیزات برای جلوگیری از بازگشت شعله.

- این استاندارد نسخه توسعهیافته ISO 5175 برای بازار اروپا است.

- تمرکز ویژهای بر جلوگیری از بازگشت شعله در سیستمهای گازرسانی دارد.

- الزامات اضافی برای عملکرد حرارتی و فیلتر شعلهگیر دارد.

- شامل دستورالعملهای دقیق تست فشار و نشتی است.

4. استاندارد ANSI Z49.1 : ایمنی در جوشکاری و برش.

- این استاندارد آمریکایی شامل الزامات ایمنی برای استفاده از فلشبک ارستورها است.

- بر جنبههای ایمنی در محیطهای کاری تاکید دارد.

- نکاتی مانند:

- نصب صحیح فلشبک ارستور.

- شرایط نگهداری و تعمیر.

- زمانبندی تستهای دورهای.

5. استاندارد BS 6158 : تجهیزات ایمنی برای جوشکاری و فرآیندهای مشابه.

- یک استاندارد بریتانیایی که بر روی طراحی و عملکرد فلشبک ارستورها تمرکز دارد.

- الزامات مرتبط با کیفیت مواد، تستهای فنی، و دوام دستگاه را شامل میشود.

- نکاتی برای محیطهای خاص مانند دماهای بالا یا سیستمهای گاز خاص.

6. استاندارد ISO 2503 : تجهیزات کاهشدهنده فشار برای گازهای فشرده.

جزئیات:

- اگرچه این استاندارد مستقیماً به فلشبک ارستور مربوط نیست، اما برای سیستمهای گازی که از فلشبک ارستور استفاده میکنند، اهمیت دارد.

- الزامات برای فشارهای ورودی و خروجی در سیستمهای گازرسانی را مشخص میکند.

7. استاندارد OSHA (ایالات متحده) : دستورالعملهای ایمنی سازمان ایمنی و بهداشت حرفهای.

- الزام استفاده از فلشبک ارستورها در تمام سیستمهای جوشکاری و برش گاز.

- تاکید بر بازرسیهای دورهای و نگهداری مناسب.

- مشخصات نصب، تعمیر، و استفاده صحیح.

8. استاندارد GOST (روسیه و کشورهای CIS): استاندارد تجهیزات گاز برای جوشکاری.

- الزامات طراحی و ایمنی فلشبک ارستورها برای سیستمهای گازی.

- تطابق با شرایط محیطی خاص مانند سرما یا رطوبت بالا.

9. استاندارد AS/NZS 4603 (استرالیا و نیوزیلند)

- عنوان: دستگاههای ایمنی برای جوشکاری و برش.

- جزئیات:

- الزامات خاص برای فلشبک ارستورها در سیستمهای گازی.

- توجه به مقاومت حرارتی و فشار و عملکرد شیر یکطرفه.

10. استاندارد ISO 14114

- عنوان: گازهای قابل اشتعال و مخلوطهای گازی – ایمنی سیستمهای توزیع گاز.

- جزئیات:

- بر ایمنی کلی سیستمهای گازی، از جمله فلشبک ارستورها، تمرکز دارد.

- روشهای تست مقاومت به انفجار و شعله را تعریف میکند.

نکات مهم در رعایت استانداردها

- تطابق با نوع گاز: استانداردها باید بر اساس نوع گاز مورد استفاده (اکسیژن، استیلن، هیدروژن و غیره) انتخاب شوند.

- زمانبندی تست و بازرسی: مطابق استانداردها، فلشبک ارستورها باید بهصورت دورهای تست و بررسی شوند.

- استفاده از تولیدکنندگان معتبر: انتخاب دستگاههایی که تأییدیههای استانداردهای بینالمللی را دارند.

- آموزش کاربران: کاربران باید با دستورالعملهای نصب، تست، و نگهداری مطابق استانداردها آشنا باشند.

برای دریافت اطلاعات فنی و خرید فلش بک ارستورهای WITT

با کارشناسان فنی “ویوان گاز” تماس بگیرید

تلفن : 03131310992

همراه : 09942104335

ایمیل : Letstalk@vivangas.com